1000噸四柱液壓機沖壓封頭后有磁性的原因

一般封頭廠家1000噸四柱液壓機沖壓封頭的模具,都是球墨,也就是碳鋼類的,碳元素本身就有較強的磁性了,而封頭的材質雖然是不銹鋼的,當模具將不銹鋼材料沖壓成封頭形狀過程中,是需要巨大的壓力才能沖壓成形的,而在這個過程當中,鐵的模具與不銹鋼封頭材料之間,造成了相互的沖壓摩擦,就像靜電本身是沒有電的,但經過摩擦之后也會起電的原理是一樣的。

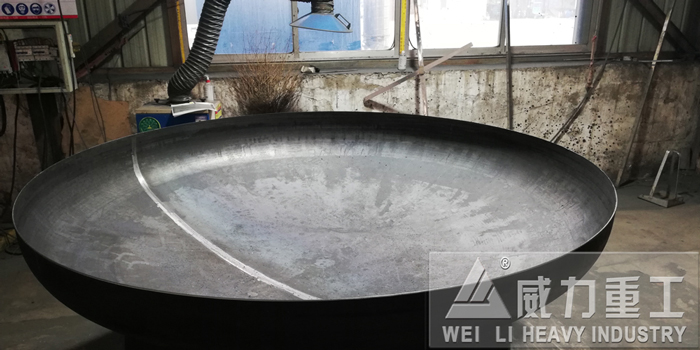

沖壓成型的大型封頭

不銹鋼封頭沖壓后有磁性原因:

1000噸四柱液壓機沖壓胎具都是碳鋼的,污染了

或者原材料不夠好。含鐵。

在生產中有不合適的地方沾到了碳鋼了。主要是加工硬化性造成的,沖壓時的變形使不銹鋼產生了變形馬氏體,產生磁性 。每一種解釋其實都很合理。

這種現象受到冷卻速度,材料成分和熱處理工藝等因素的影響。當冷卻速度愈快,含碳量和合金成分愈高,冷卻過程中在熱應力作用下產生的不均勻塑性變形愈大,較后形成的殘余應力就愈大。

另一方面鋼在熱處理過程中由于組織的變化即奧氏體向馬氏體轉變時,因比容的增大會伴隨工件體積的膨脹,工件各部位先后相變,造成體積長大不一致而產生組織應力。不銹鋼封頭組織應力變化的較終結果是表層受拉應力,心部受壓應力,恰好與熱應力相反。組織應力的大小與工件在馬氏體相變區的冷卻速度,形狀,材料的化學成分等因素有關。

主要是加工硬化性造成的,沖壓時的變形使不銹鋼產生了變形馬氏體,產生磁性。

以上都是加工出來封頭有磁性的幾點原因,不銹鋼封頭就會帶有磁性,使用壽命也就減少了,該如何處理不銹鋼封頭退磁304不銹鋼封頭經過熱加工后,并非是單相奧氏體,還存在少量的碳化物。為了獲得單相奧氏體,提高耐蝕性,可在IlOO℃左右加熱,使所有的碳化物都溶入奧氏體,然后水淬快冷至室溫,即獲得單相奧氏體組織。這種熱處理即固溶處理(SHT),它可提高材料的耐蝕性,并使鋼軟化。封頭因其特殊的形狀,如果冷卻方法不當,很可能導致固溶不充分或形狀嚴重變形,直接影響產品質量。不銹鋼封頭固溶處理的熱處理規范;

碳鋼封頭升溫速度要盡可能的快,如果條件許可的話,可將空爐加熱到1050℃,然后將封頭放在爐內,保溫后再冷卻。保溫時間一般按板厚1mm/2分鐘來控制,但是最少為30分鐘,最多為60分鐘。如果幾個封頭一起放在爐內加熱,第二個必然在爐內再次升溫到1050℃,并保溫5分鐘后再出爐。從950℃降到550℃,必須控制在3分鐘以內,工裝等也一樣。

304不銹鋼封頭固溶處理的操作方法;對直徑小于1000mm的封頭,用行車吊住吊耳后浸在水中冷卻。

對直徑較大、曲面上可開孔的1000噸四柱液壓機加工的封頭(在封頭的曲面上開孔需事先征得客戶的同意)。一般孔的直徑需≥30mm,為達到較好的冷卻效果,可多開幾個排氣孔。出爐后用行車吊住吊耳水平位置浸入水中冷卻。對直徑較大,又不能開孔不銹鋼的封頭,排氣管一般焊兩根,采用直徑為φ80mm的無縫鋼管,出爐后用行車吊著浸入水中,但是排氣管的頂部始終要露出水面。

1000噸四柱液壓機封頭客戶加工車間

山東威力重工生產專業沖壓封頭的,四柱液壓機,框架式液壓機等產品,常見的型號有:315噸液壓機,500噸液壓機,630噸液壓機,800噸液壓機,1000噸液壓機,1000噸液壓機,3000噸液壓機等等大噸位,小噸位均可定做生產。液壓機主要適用于厚板的彎曲、拉伸成型、精整和校正工藝,配上不同規格的模具,完成不同型號大小的封頭拉伸。山東威力重工設計的這款熱壓、冷壓封頭拉伸液壓機(拉伸機)具有快速、應用范圍靈活、可靠性高、經濟適用。能夠確保零部件的質量、易用性和產出率。而且一臺液壓機可以實現不同模具的自動更換。

1000噸封頭拉伸液壓機(拉伸機)的性能特點:

1、機身梁板采用計算機優化分析,并經熱時效爐回火處理,精度高,不變形。

2、四柱式結構,剛性好,整體強度高,拆卸模具方便。

3、適合各種規格封頭的批量生產.

4、拉伸力與壓邊力均可單獨調整,方便可靠

5、液壓控制系統采用高效插裝閥集成系統,內阻小,結構簡單,大流量,減少泄漏點。

6、新型油缸密封元件,可靠性高,壽命長。

7、空程、工作速度可根據客戶工藝進行調整,提高了質量及生產效率。

8、工作壓力,行程可在規定范圍內按工藝要求調節,操作簡便。

9、獨立的電控系統,采用進口電氣元件,工作可靠。

10、機、電、液一體化安全裝置,安全性優越。

11、PLC控制,工作靈敏可靠,柔性好。

1000噸封頭拉伸液壓機(拉伸機)組成部件:

1、主機

2、液壓控制系統

3、電氣控制系統

4、安全防護系統等組成。

本文由液壓機廠家整理,轉載請注明來自:www.pmpinside.com

上一篇:上一篇:全自動粉末成型工藝通常選擇1000噸液壓機

下一篇:下一篇:1000t法蘭鍛造液壓機環件鐓粗沖孔四柱熱鐓液壓機